Étude

L’Étude K2 Valve

1) Un clapet à battant facile d’installation

Le clapet à battant est un dispositif à faible encombrement, facile d’installation même après finalisation des tuyauteries, peu coûteux, et indispensable en tant qu’organe de sécurité dans de nombreuses applications.

La nouvelle donne économique, écologique, et technique nous a amenés à repenser complètement le concept de clapet anti retour, et à proposer sur le marché de la robinetterie des évolutions techniques significatives permettant d’obtenir un produit qui ait la capacité d’engendrer des pertes de charge moindres et donc des économies d’énergie importantes.

Les moyens techniques à disposition du bureau d’étude nous ont permis de faciliter le développement du projet, avec des outils de CAO / FAO, de simulation, et de dimensionnement.

2) Étude de faisabilité

Une étude de faisabilité nous a permis de savoir si une innovation sur ce dispositif, avec réduction des pertes de charge, nous permettrait de rendre le développement du projet bénéfique ou non.

L’étude a permis d’approuver le concept, et un brevet d’invention en découlait quelque temps plus tard. C’est à l’aide de prototypes et de dossiers de plans que nous avons pu breveter notre concept, avec notre prestataire spécialiste en gestion de la propriété.

3) Maximiser la compatibilité d’installation

Tout d’abord, notre produit devait être compatible avec un maximum d’installation. Pour cela, nous devions considérer chaque type de tuyauterie. Après étude des matériaux et de chaque norme pouvant être utilisée, nous avons défini quel serait le diamètre intérieur minimal des canalisations, afin d’éviter tout risque de blocage de notre système.

Le montage des brides, les boulons de ces dernières, le placement du clapet, le battant et son axe sont autant d’éléments et de liaison qui présentent des jeux, et donc de potentiels placements différents selon le montage. Chaque position doit être étudiée afin de définir la position critique présentant la plus forte probabilité de blocage.

Suivant cette démarche, nous avons pu dimensionner notre produit afin d’être certains qu’il puisse fonctionner dans tous les cas.

Notre gamme s’étend sur huit modèles du DN50 au DN250, et au-delà sur demande. Nous avons décidé de porter l’ensemble de notre étude sur les matériaux polymères techniques, plus légers, meilleurs du point de vue des caractéristiques, et plus actuels que l’acier inoxydable ou les plastiques destinés au moulage.

4) Étude préliminaire

À DN équivalent, nous avons comparé les surfaces de passage et le gain que représentait la version optimisée. La rentabilité du projet découlait directement de cette première analyse, et les résultats furent concluants. Le projet de clapet à battant optimisé venait d’être validé.

Les joints

Premier choix technique : le placement du joint d’étanchéité entre le battant et le corps. Une solution était de placer le joint sur le battant, solution plus simple dans sa mise en œuvre lors du montage ; la seconde possibilité était d’insérer le joint dans le corps du clapet à battant. La deuxième proposition fut validée dans la mesure où elle présentait le plus faible risque d’arrachement du joint, principal risque de défaillance. Dans le but de réduire cette potentielle faiblesse, un dimensionnement précis de la gorge de joint a été défini. Pour les mêmes raisons, le joint torique est apparu comme la solution technique la plus appropriée.

Deux autres joints toriques sont prévus sur le bouchon permettant l’étanchéité au niveau de l’axe du battant. Ces éléments ont été dimensionnés en fonction des efforts subis. Par conséquent, leurs dimensions augmentent en fonction du DN.

Le détrompeur

Une fois l’ensemble des gammes dessinées, les produits ont été placés dans les positions les plus défavorables au sein de modélisations d’installations complètes.

C’est ainsi qu’est apparu un second risque d’anomalies : l’insertion du clapet à battant dans le mauvais sens (axe en bas).

Le risque a été éloigné au moyen d’un détrompeur métallique inséré au sommet du clapet.

Détermination des pertes de charge

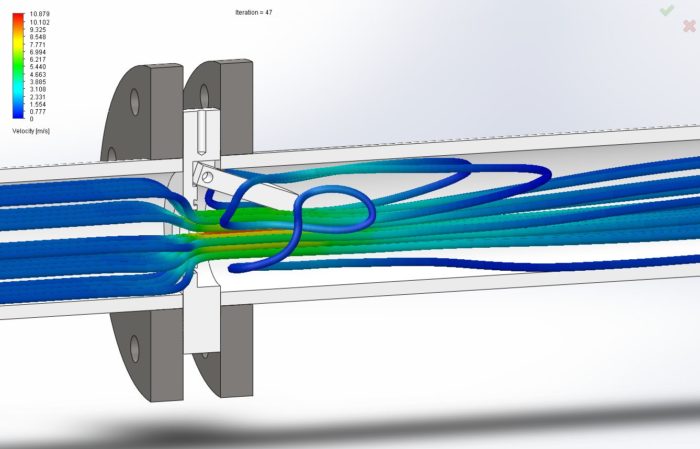

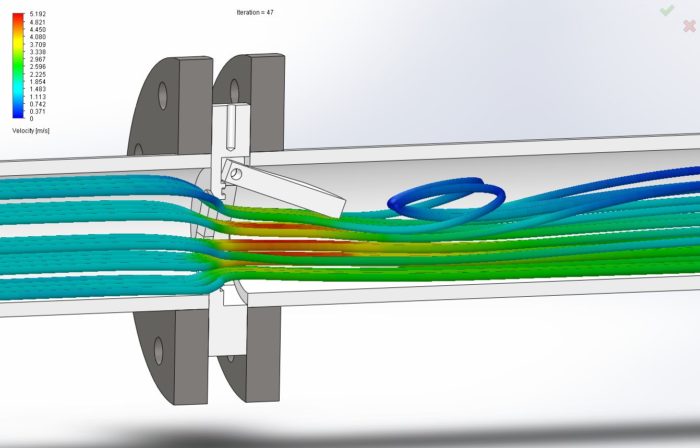

La simulation nous a permis de quantifier les gains obtenus avec utilisation de notre version optimisée. Même si une première idée avait été faite lors de la comparaison des surfaces de passage, une analyse approfondie nous a permis de déterminer avec précision le gain d’énergie sous-jacent de l’utilisation de notre élément, au sein d’une canalisation, selon le débit circulant.

C’est au moyen de puissants outils de conception assistée par ordinateur et de simulation fluidique que nous avons déterminé les pertes de charge engendrées par nos différents produits. Ces résultats, issus de simulations numériques, ont été vérifiés à l’aide de tableurs et d’études analytique et calculatoire dans le but de contrôler les hypothèses de base.

Résultats de l'étude

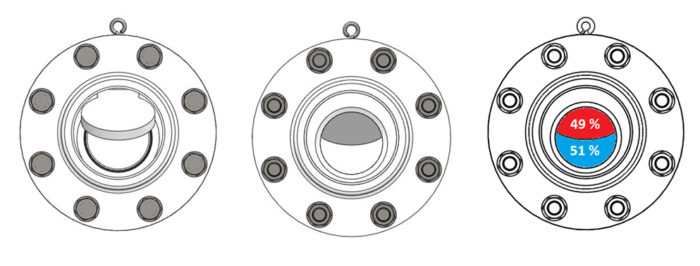

MODÈLE STANDARD

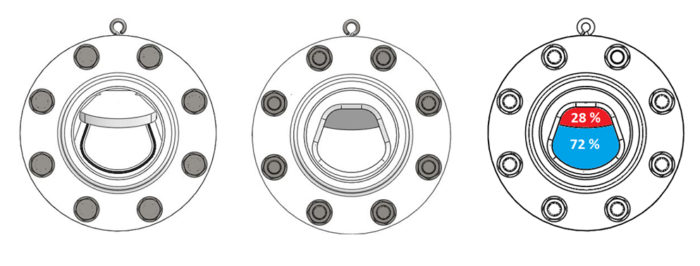

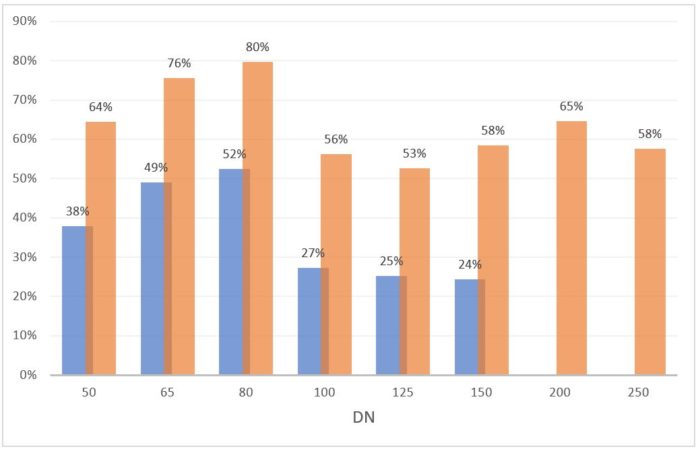

Pourcentage de réduction de perte de charge du modèle optimisé par rapport au modèle standard.

MODÈLE OPTIMISÉ

Pourcentage de réduction de la vitesse au passage le plus étroit de la section, à savoir qu’une vitesse augmentée favorise nécessairement les turbulences lors du passage de singularités

En orange : pourcentage de réduction de perte de charge du modèle optimisé par rapport au modèle standard.

En bleu : pourcentage de réduction de la vitesse au passage le plus étroit de la section, à savoir qu’une vitesse augmentée favorise nécessairement les turbulences lors du passage de singularités.

En conclusion, les pertes de charge sont deux à cinq fois plus faibles sur le clapet anti retour optimisé !

Comment traduire cela en pratique ?

Votre pompe consommera tout simplement environ deux à cinq fois moins d’énergie sur la section de canalisation concernée !

De plus, il y a de grandes chances pour que le clapet soit l’élément engendrant le plus de pertes sur votre installation complète, alors investissez au bon endroit !